In de voedingsindustrie staat kwaliteit en voedselveiligheid altijd op de eerste plaats. Toch kan het gebeuren dat een consument een vreemd deeltje in een product vindt. Een schroefje, stukje plastic of metaal kan tijdens het productieproces in het eindproduct terechtkomen. Wat doe je als zo’n melding binnenkomt? In deze blog nemen we je stap voor stap mee in het proces van een recall en het onderzoek naar productvreemde delen.

Het begint vaak met een telefoontje of e-mail van een consument: “Er zat een stukje plastic in mijn koekje!” De eerste reactie? Rustig blijven en alle details verzamelen. Wat voor materiaal is het? Hoe groot is het? In welk product en op welke locatie is het gevonden? Wat is het batchnummer, de productcode en THT-datum?

Nadat de melding binnenkomt, is het cruciaal om snel de risico’s in te schatten. Hoe gevaarlijk is het vreemde deeltje? Kan het schade veroorzaken bij consumptie?

Bij een hoge risicobeoordeling, bijvoorbeeld kans op verstikking of verwonding, kan het nodig zijn om direct producten uit de handel te halen en de productie tijdelijk stop te zetten.

Voorbeeld: een fabrikant ontdekt via metaaldetectie dat een hele batch mogelijk metalen splinters bevat. De beslissing wordt genomen om de producten onmiddellijk uit de schappen te halen. Vaak worden deeltjes van 7 mm of groter gezien als een gevaar voor de consument. Voor baby’s of kleine kinderen is dat zelfs al vanaf 2 mm.

Als blijkt dat het risico hoog is, start de interne recall-procedure. Het echte detectivewerk begint. Waar komt het vreemde deeltje vandaan? Productie- en batchgegevens worden doorgelicht om de oorzaak te achterhalen. Zijn de metaaldetectiesystemen goed afgesteld? Zijn reinigings- en onderhoudsprotocollen nageleefd? Zijn er defecten aan materialen of machines? Misschien is het wel een gevolg van het niet naleven van protocollen rondom persoonlijke hygiëne. Medewerkers worden geïnterviewd en videobeelden uit de productieruimte worden geanalyseerd.

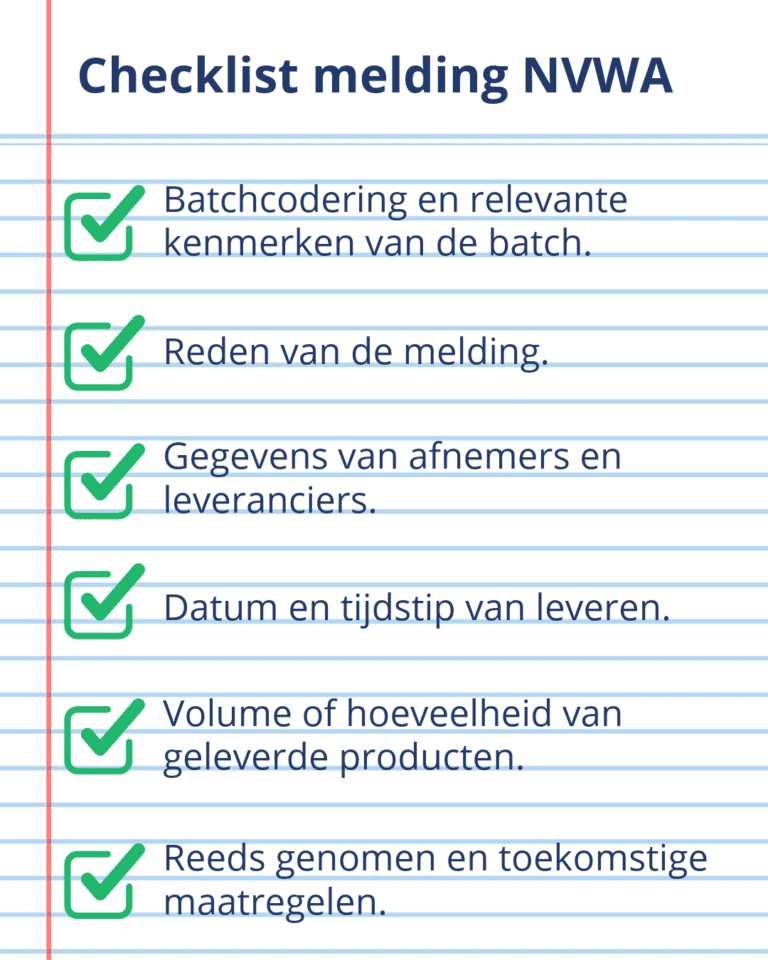

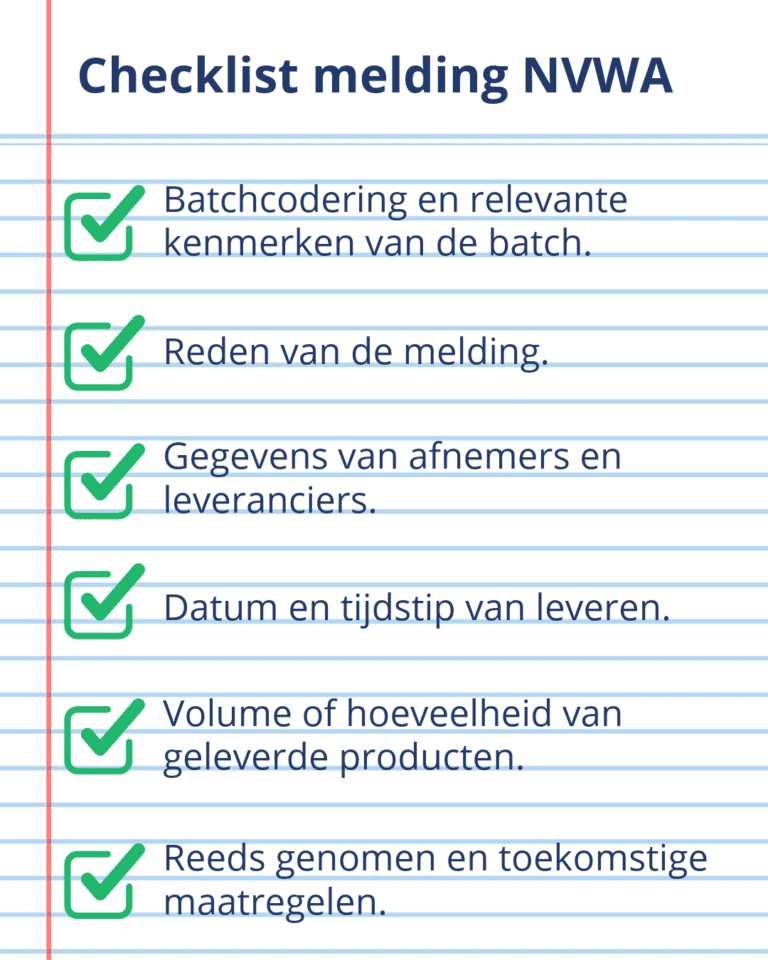

Zodra de oorzaak is achterhaald, zijn er verschillende partijen die ingelicht moeten worden. De Nederlandse Voedsel- en Waren Autoriteit (NVWA) moet altijd binnen vier uur op de hoogte gesteld worden over (mogelijk) onveilige levensmiddelen. In de melding naar de NVWA zet je zaken zoals de reden van de melding en alle relevante kenmerken van de batch.

Consumenten krijgen een veiligheidswaarschuwing vanuit de NVWA, de fabrikant en vaak maken de verkopende supermarkten ook melding van het gevaar. Ben je gecertificeerd voor bijvoorbeeld IFS, BRC of FSSC22000? Dan moet je ook de desbetreffende certificerende instantie(s) inlichten van de situatie.

Voorbeeld: een chocoladefabrikant ontdekt een productvreemd deel en plaatst direct waarschuwingen op sociale media en websites. Ook de NVWA informeert de consumenten via hun website. Klanten worden opgeroepen om het product terug te brengen voor een volledige terugbetaling.

Voorbeeld: een chocoladefabrikant ontdekt een productvreemd deel en plaatst direct waarschuwingen op sociale media en websites. Ook de NVWA informeert de consumenten via hun website. Klanten worden opgeroepen om het product terug te brengen voor een volledige terugbetaling.

Afhankelijk van de oorzaak, worden maatregelen genomen. Komt het vreemde deel door een defect aan een machine? Dat wordt gerepareerd. Is het ontstaan door beschadigde schoonmaakmaterialen? Controle en vervanging is noodzakelijk. Defecte machines worden gerepareerd, extra inspecties uitgevoerd en procedures aangescherpt. Een training voor medewerkers is ook altijd van toegevoegde waarde om in de toekomst een terugroepactie te voorkomen. Door regelmatige herhaling op de werkvloer creëer je een effectieve voedselveiligheidscultuur.

Voorbeeld: de fabrikant organiseert een training voor medewerkers over kritische controlepunten (CCP’s) en hoe afwijkingen in het proces sneller herkend kunnen worden. Dit helpt hen om preventief in te grijpen en de kans op vreemde deeltjes te minimaliseren.

Alle bevindingen worden vastgelegd in een rapport en gedeeld met de NVWA indien het gaat om zeer ernstige afwijkingen. Consumenten worden vaak niet ingelicht over de oorzaak en/of de oplossing van de terugroepactie. Vaak gaat dat alleen op verzoek. Naar aanleiding van de evaluatie wordt het preventieplan aangescherpt. Wat ging er fout en hoe voorkomen we dat het opnieuw gebeurt? De documentatie is belangrijk om te bewaren in het eigen archief.

Voorbeeld: een producent laat het detectiesysteem opnieuw afstellen of investeert in een geavanceerd metaaldetectiesysteem. Ook organiseert hij regelmatige trainingen voor medewerkers. Hierdoor wordt de kans op vreemde deeltjes drastisch verkleind.

Een recall in de voedingsindustrie is een ingrijpende gebeurtenis, maar met een goed plan kan het snel en efficiënt worden aangepakt. Door direct te reageren, grondig onderzoek te doen en preventieve maatregelen te nemen, bescherm je niet alleen de consument, maar ook de reputatie van je merk. Ondersteuning nodig? Neem dan contact op via ons contactformulier.

Brilliant is de specialist voor de top van voedselverwerkende bedrijven op het gebied van hygiëne en voedselveiligheid. Door strategische partnerschappen en meer dan 20 jaar ervaring in de branche hebben we de benodigde kennis en expertise in huis om de personen, het productiebedrijf en het productieproces optimaal te beschermen.

Brilliant Group B.V.